在焊接行业智能化转型的浪潮中,高精度、高速度的自动化设备成为提升效率的关键。鼎格同步带直线模组(如DGE系列)凭借其模块化设计、长行程适应性和环境耐受性,正在焊接机器人、自动化焊接生产线等领域发挥核心作用。本文将从工作原理、结构组成、核心优势、典型场景、选型逻辑及维护策略等维度,深度解析其在焊接领域的应用价值。

一、工作原理:高速传动与抗振能力的双重突破

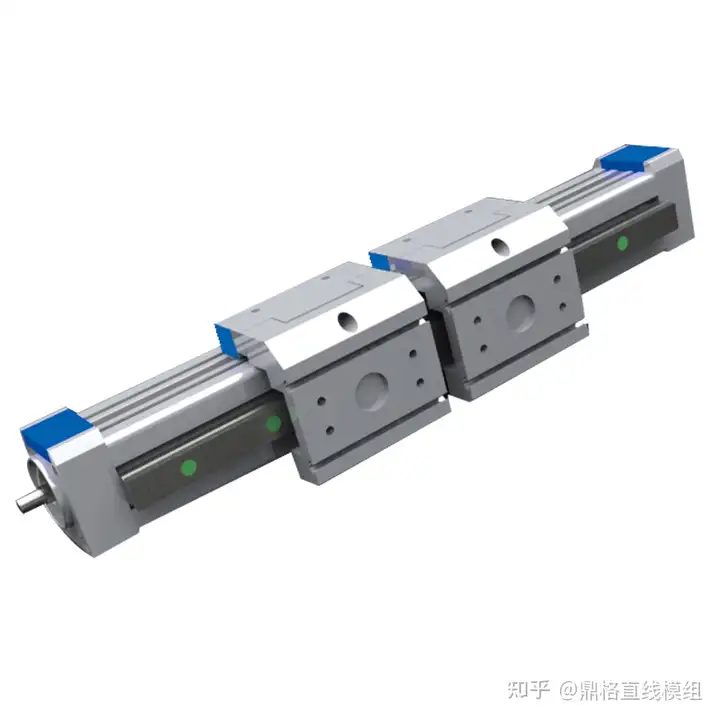

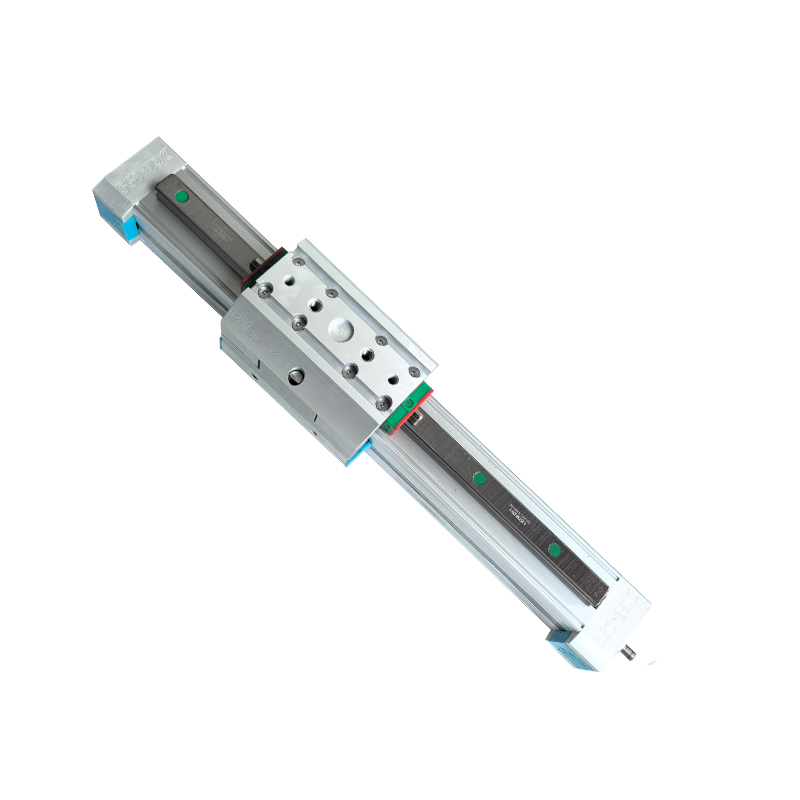

同步带直线模组通过伺服电机驱动主动轮,带动高强度同步带牵引滑块沿直线导轨运动,实现负载的精准直线位移。其核心在于同步带与齿轮的无间隙啮合传动,通过精密张紧机构(如螺钉微调系统)确保重复定位精度达±0.1mm,满足焊接机器人对轨迹精度的严苛要求。相较于滚珠丝杠模组,鼎格同步带模组的最高速度可达5m/s,且单行程最长支持6米,特别适用于大型焊接工件的跨工位传输与多轴协同作业。

在焊接场景中,模组需应对高频振动与瞬时冲击。鼎格通过优化导轨刚性与同步带材料(如德国马牌同步带),使模组抗振能力提升40%,有效避免焊接过程中因振动导致的定位偏移。

、核心组成:模块化设计适配焊接严苛环境

鼎格同步带模组针对焊接行业需求,采用四大核心模块化设计:

- 动力模块:台达伺服电机(400W-750W)支持0.2秒快速启停,适配焊接机器人高节拍动作;

- 传动模块:20齿同步轮搭配导程5M的同步带,单圈位移100mm,兼顾高速与精度;

- 导向模块:上银碳钢导轨与滑块组合,水平负载达60kg,可稳定承载焊枪或工件;

- 防护模块:不锈钢带防尘装置与NSK防水轴承,有效隔绝焊接飞溅物与金属粉尘,防护等级达IP54

三、优势分析:破解焊接行业四大痛点

- 高速经济性:5m/s的移动速度使焊接路径规划效率提升30%,尤其适用于汽车车身多点焊接场景;

- 长行程适应性:6米超长行程支持船舶、钢结构等大型工件焊接,减少设备二次定位时间;

- 抗干扰能力:防尘防水设计可承受焊接车间高温(≤80℃)与粉尘环境,寿命延长50%;

- 维护便捷性:开放式结构设计使皮带更换时间缩短至20分钟,降低产线停机损失

四、应用场景:从精密点焊到重型结构焊接的全覆盖

- 汽车车身焊接:多轴联动模组配合视觉系统,实现车门、底盘等部件的精准定位焊接,误差率低于0.05mm17;

- 大型结构件焊接:龙门式模组组合完成船舶甲板、桥梁钢构的长焊缝连续焊接,替代人工效率提升8倍;

- 精密电子焊接:±0.1mm精度适配微电子元件焊接,避免热变形导致的焊点偏移;

- 自动化焊接站:搭载焊接机械臂实现24小时连续作业,通过弹性护套防止焊渣侵入导轨

五、选型要点:科学匹配焊接工艺需求

- 负载与行程:水平负载建议≤标称值的70%(如DGE-60型负载≤42kg),垂直使用需配置电磁刹车;

- 速度匹配:长行程(>3米)场景建议速度≤3m/s,避免皮带共振影响焊接路径精度

- 环境适配:多飞溅场景选择不锈钢防护罩,高温环境需采用硬质氧化铝材机身;

- 功能扩展:加装震动传感器可实时监测焊接冲击,选配耐高温同步带(-40℃~120℃)适应极端工况

六、维护策略:保障设备稳定运行的三大法则

- 周期性润滑:每运行100公里补充耐高温硅基润滑脂,焊接车间需缩短至50公里/次;

- 动态监测:每月使用激光测距仪检测皮带张紧度,偏差超过±5%需立即调整;

- 预防性更换:同步带每1.5年或累计运行2500小时强制更换,导轨滑块间隙超过0.3mm时需整体翻新

鼎格同步带直线模组的成功应用,不仅解决了焊接行业对速度、精度与抗环境干扰的复合需求,更通过模块化设计为柔性化生产线改造提供了标准化解决方案。据《中国焊接技术发展蓝皮书》预测,2025年焊接自动化率将突破65%,此类高适应性传动设备将成为推动行业升级的核心动力。未来,随着AI路径规划与数字孪生技术的融合,同步带模组将助力焊接行业迈向更高阶的智能化阶段。