作为自动化领域的“网红选手”,鼎格同步带直线模组在汽车轮毂生产线中扮演着关键角色。今天带大家深度解析它的工作原理、优势以及如何选型维护,看完你也能成半个行家!

一、工作原理:精准搬运的“机械臂”

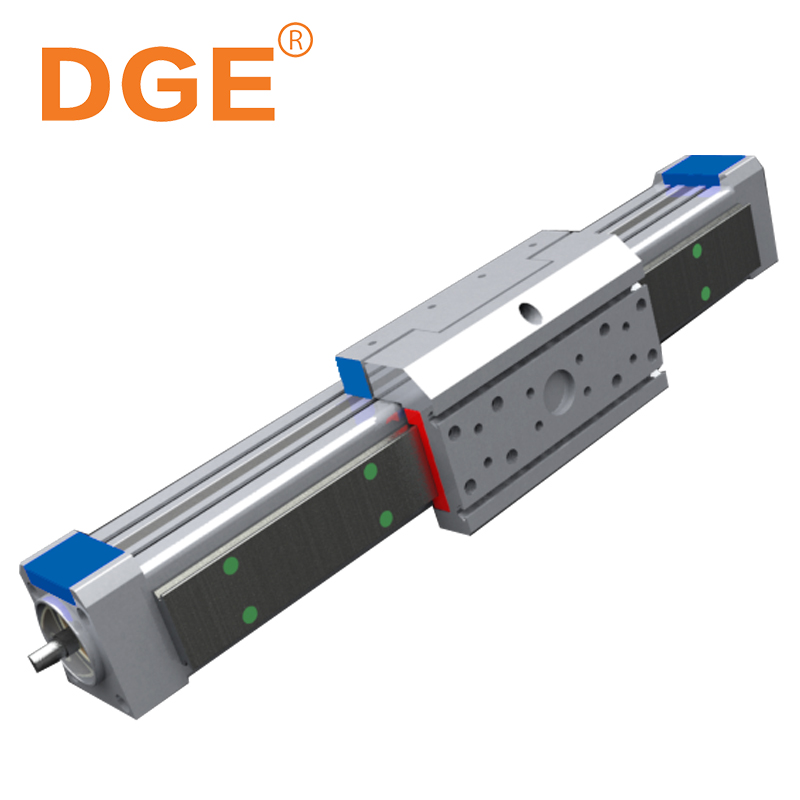

同步带直线模组的核心原理是“电机驱动+皮带传动”。通过伺服电机带动同步轮旋转,同步带牵引滑块沿直线导轨移动,实现高精度定位和搬运(图2、5、8)。

- 动力传输:电机(如台达伺服电机)驱动主动轮,皮带与从动轮啮合,形成闭环传动

- 松紧调节:模组两侧设计螺钉调节皮带松紧,确保传动稳定,避免“打滑”或“爬行”

- 负载适应:通过增加导轨刚性或选择不同规格模组,适应1-60kg的负载需求

为什么选它? 轮毂生产线需要高速、长行程(如6000mm)搬运毛坯件,传统丝杆模组速度慢,而同步带模组速度可达5000mm/s,效率提升3倍以上

二、核心组成:模块化设计的“黄金搭档”

鼎格模组由六大核心部件构成:

- 同步带:德国马牌材质,耐磨抗拉,导程5M,单圈移动100mm

- 直线导轨:上银碳钢导轨,支撑负载并保证滑动精度(±0.05mm)

- 铝型材主体:轻量化设计,64*64mm截面兼顾刚性与空间利用率

- 伺服电机:标配台达电机,支持高速启停(加减速0.2-0.4秒)

- 光电开关:实时监测滑块位置,避免超程风险

- 防尘装置:不锈钢带密封,阻挡金属碎屑污染内部

三、优点分析:为何成为轮毂生产线的“C位”?

- 高效灵活:速度高达5m/s,适配长行程搬运(如轮毂喷涂线),比丝杆模组快50%

- 精准定位:±0.1mm精度,确保轮毂加工孔位、装配尺寸零误差(参考戴湘汽配质检环节)

- 耐用低耗:NSK防水轴承+马牌同步带,寿命超5万小时,维护成本降低30%

- 柔性适配:支持伺服/步进电机、滚珠丝杠/同步带驱动,满足不同工艺需求

案例:长沙戴湘汽配的轮毂生产线,通过同步带模组实现“个性化定制+批量生产”并行,年产能达500万只

四、应用场景:轮毂生产的“全能选手”

- 机加车间:搬运轮毂毛坯至数控机床,精准定位加工点位

- 涂装线:高柔性喷涂岛中,模组带动喷枪完成30种颜色切换

- 质检环节:配合三坐标测量仪,移动轮毂至检测工位,精度达千分位

- 包装线:快速输送成品轮毂至仓储区,减少人工干预

五、选型要点:避开坑点的“避雷指南”

- 负载与行程:轮毂毛坯重约20-30kg,选负载≥50kg的加强型模组(如DGE-60-TB-EG)

- 精度要求:加工环节需±0.1mm,质检环节可放宽至±0.05mm

- 环境适配:涂装车间多粉尘,需配不锈钢防尘带;高温区域选耐热同步带

- 电机匹配:高速喷涂选伺服电机,低速搬运可选步进电机降低成本

避坑提醒:避免垂直安装(Z轴),同步带易打滑;长行程需降速防共振

六、维护建议:延长寿命的“保养秘笈”

- 日常检查:每周检测皮带松紧度,螺钉紧固防偏移

- 清洁润滑:每月用无尘布清理导轨,涂抹锂基脂减少磨损

- 部件更换:同步带每2年或5万公里更换,NSK轴承每3年检测一次

- 故障预警:出现异响或定位偏差时,立即停机检查光电开关和皮带啮合度

小贴士:参考湖北十堰的“企校双进”模式,联合高校开发智能监测系统,实时预警设备状态

鼎格同步带直线模组凭借高效、精准、耐用的特性,成为轮毂智能化生产的“隐形引擎”。选型时紧扣负载、精度、环境三要素,日常维护做到“勤检查+早干预”,就能让生产线持续高效运转!